Библиотека

наука

Современные технологии и производство

Детская энциклопедияоглавление

Хлебозавод

"Изо дня в день в мучной пыли, в грязи, натасканной нашими ногами со двора, в густой пахучей духоте мы рассучивали тесто и делали крендели, смачивая их нашим потом, и мы ненавидели нашу работу острой ненавистью, мы никогда не ели того, что выходило из-под наших рук, предпочитая кренделям черный хлеб" - так рассказывал М. Горький о дореволюционной пекарне.

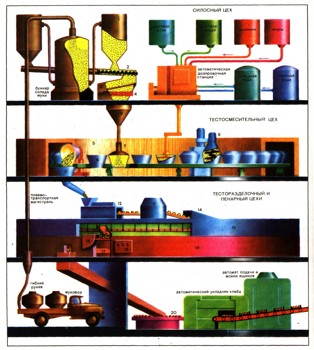

Именно так, вручную, в маленьких душных помещениях, пекли хлеб во всех странах мира несколько десятков лет назад. Чтобы понять, как разительно отличается такая пекарня от современного механизированного хлебозавода, посмотрите внимательно на рисунок.

Железнодорожные вагоны и автоцистерны везут муку к хлебозаводу - зданию круглой формы, похожему на цирк. С помощью сжатого воздуха мука по мукопроводу подается на четвертый этаж, в силосный цех, где она хранится в больших металлических цилиндрах - силосах. Дно силосов сделано в виде воронки, чтобы мука не слеживалась и легко высыпалась.

Здесь, на четвертом этаже, в силосном цехе, начинается технологический процесс производства хлеба и идет сверху вниз, спускаясь до первого этажа, где уже готовый, свежевыпеченный хлеб сортируют и отправляют в магазины. Пройдем и мы с этажа на этаж и проследим, как изготовляют хлеб...

Из силосов мука поступает в смеситель, представляющий собой полый металлический цилиндр с вращающимся внутри валом, который напоминает винт мясорубки. Здесь, перемешивая муку разного качества, придают ей нужные свойства. Теперь муку надо тщательно просеять. Это делают машины-просеиватели. Огромные сита непрерывно вибрируют и, задерживая разный мусор, беспрепятственно пропускают сквозь свои крошечные отверстия муку. Случайно попавшие в муку кусочки железа притягиваются электромагнитом. Из просеивателя мука по шнекам (полым металлическим трубам, внутри которых вращаются винтообразные валы) направляется на третий этаж, в тестомесильный цех. Сюда же из дозировочного цеха, который размещен на четвертом этаже, подаются дрожжи, растворы соли и сахара.

Вдоль стен тестомесильного цеха тянется высокий деревянный короб в виде гигантского кольца. За ним, ближе к центру,- следующее кольцо, поменьше, потом - еще меньше, и, наконец, в центре цеха расположено самое маленькое, четвертое кольцо. Это конвейеры. Их столько же, сколько сигнальных лампочек,- 4. Каждая лампочка служит сигналом одного из конвейеров.

Внутри конвейера на равном расстоянии друг от друга размещены круглые металлические чаны -дежи. Они укреплены на рельсах, а сами рельсы лежат на круглых стальных роликах, как на колесах. Обычно колеса движутся по рельсам; здесь же, наоборот, рельсы с укрепленными на них дежами скользят по колесам-роликам.

Над каждым кольцом конвейера виднеется труба, идущая сверху, от автовесов. Под трубу ставится пустая дежа. Как только автовесы дали сигнал, работница открывает заслоны и в дежу из трубы сыплется порция муки. Потом работница нажимает кнопку -и наверху, в дозировочном цехе, начинает звонить звонок и зажигается лампочка с соответствующей цифрой на белом абажуре. Лампочка сигнализирует рабочим дозировочного цеха, что такому-то конвейеру нужны дрожжи, растворенные соль и сахар.

Когда все это загружено в дежу, конвейер начинает двигаться. Дежа с мукой и дрожжами, проехав несколько метров по кругу, останавливается около тестомесильной машины, которая тут же с помощью специальных лопаток начинает перемешивать тесто. Затем лопатки приподнимаются, и дежа отправляется дальше, нырнув, будто в тоннель, в деревянный короб конвейера. А на ее место подходит следующая.

Полтора часа дежа двигается в тоннеле до конца конвейера. За это время тесто в ней "подходит". В конце подъемная машина легко приподнимает тяжелую, массой около 1 т, дежу и опрокидывает ее над ямой тестоспуска - так называется ход, по которому тесто спускается этажом ниже, прямо в воронку разделочной машины. Вал и барабан ее, вращаясь, захватывают тесто и увлекают внутрь. У барабана четыре кармана. По мере его вращения тесто наполняет сначала один, потом другой, третий, четвертый. А в каждом кармане есть поршень. Попадая в карман, тесто сперва заставляет поршень потесниться. Потом, когда карман набит до отказа, а барабан повернулся, поршень начинает давить на тесто и выталкивает его прямо на транспортер - движущуюся ленту. В результате на транспортер один за другим падают совершенно одинаковые куски теста.

Размер карманов можно изменить. Для этого механику стоит лишь повернуть специальный штурвал. Поршни будут освобождать тесту больше или меньше места. От этого и куски теста станут больше или меньше.

Но пока это еще бесформенные куски. Их надо сначала округлить в округлительной машине, а потом в закаточной машине превратить в ровные, аккуратные батоны.

Схема работы хлебозавода-автомата:

1

- цилиндры для хранения муки- силосы; 2 - смеситель;

3 -просеиватель; 4 - электромагнит для очистки

муки; 5 - конвейер; в -дежи для

опары; 7 - труба для подачи муки; 8 - автовесы; 9 - тестомесильная

машина; 10 -подъемная машина; 11 -

тестоспуск; 12 - разделочная машина;

13 - округ-лительная машина; 14 -закаточная машина для формования

батонов; 15 - люльки для брожения

теста; 16 - посадочная машина;

17 - движущаяся лента; 18 - тестодели-тель; 19 - печь;

20 - сортировочный стол.

Закаточная машина первой парой валиков, как скалками, расплющивает круглый комок теста, превращает его в блин. Вторая пара валиков придает тесту нужную толщину, а третья - свертывает его в рулон. После этого начинается самая главная операция. Рулон теста попадает в щель между закатывающим барабаном и формующим кожухом. Барабан вращается и катит тесто по кожуху. Так же поступают хозяйки, когда, раскатывая тесто по столу, превращают круглый кусок в колбаску. Только в машине вместо ладоней - закатывающий барабан, а вместо стола - формующий кожух.

Затем батоны проводят некоторое время в тепле, в люльках конвейера, расположенного рядом с печью. Здесь тесто поднимается, становится рыхлым, пористым. И только тогда оно попадает в печь.

Печей на заводе столько же, сколько конвейеров в тестомесильном цехе. Печи тоже кольцевые.

Все на хлебозаводе делают машины, даже батоны в печь сажают. Медленно, ряд за рядом движутся над печью люльки с тестом. Подойдя к определенному месту, каждый ряд люлек опрокидывается, и тесто вываливается из них на металлическую полосу посадочной машины. Полоса то поднимается, то опускается. И каждый раз она оказывается наверху именно в тот момент, когда опрокидываются люльки. Подхватив падающие куски теста, полоса быстро опускается вниз. Мгновение - и тесто очутилось на движущейся ленте, которая увлекает его в дышащую жаром печь.

Перед выпечкой специальный механизм наносит на тестовые заготовки батонов по нескольку косых надрезов. Вез надрезов тесто, которое и в печи продолжает подниматься, полопается, батоны получатся "рваные", некрасивые. А надрезанное тесто не лопается, оно просто слегка разойдется по надрезам, и на их месте появятся потом хрустящие гребешки.

Каждый сорт хлеба готовится по определенной рецептуре. Обычный хлеб выпекают из муки, воды, дрожжей и соли. В особые сорта хлеба добавляют еще и сахар, жир, сухое молоко, изюм и др.

Существуют два способа приготовления дрожжевого теста - опарный и безопарный. При безопарном способе тесто замешивают, добавляя сразу все необходимые компоненты. При опарном способе сначала замешивают опару из половины муки и всей массы воды и дрожжей. Па готовой опаре замешивают тесто, добавляя остальную муку, соль и другие продукты.

Сейчас на большинстве хлебопекарных предприятий вместо опары применяют жидкий полуфабрикат - наполовину готовое тесто, которое заменяет опару. Жидкий полуфабрикат значительно сокращает процесс приготовления теста.

На многих хлебозаводах тесто готовят не в дежах, а в длинных корытах, прикрытых прозрачным колпаком. Вдоль корыта проходит вал с лопастями. Вал вращается и, как винт мясорубки, продвигает тесто. По мере того как тесто проходит из одного конца корыта в другой, оно успевает выбродить.

Выпеченный хлеб подается транспортером на первый этаж, на вращающийся сортировочный стол.

Стоящие за сортировочным столом работницы

зорко следят, чтобы в магазины отправлялись батоны только высокого качества

и правильной формы. Выдержавший "экзамен" хлеб грузят в автофургоны и отправляют

в магазины. 240 т свежеиспеченного хлеба дает за одни сутки современный

хлебозавод.